W świecie obróbki mechanicznej, oprawki narzędziowe odgrywają kluczową rolę. Są one niezbędne do utrzymania narzędzi skrawających w odpowiednim miejscu podczas obróbki. Jak każde rozwiązanie techniczne, oprawki narzędziowe mają swoje zalety i wady, które są istotne dla operatorów maszyn i inżynierów procesu. W tym artykule przyjrzymy się bliżej tym aspektom, aby pomóc Ci zrozumieć, jak wykorzystać moc oprawek narzędziowych i jak radzić sobie z ich ograniczeniami.

W procesie doboru oprawki kluczowe są 2 aspekty, pierwszą istotną sprawą jest jaki typ i wielkość stożka posiada obrabiarka CNC, który jest łącznikiem pomiędzy wrzecionem, a oprawką. Jest on określany przez producenta maszyny, a najczęściej stosowane typy połączeń to SK, BT oraz HSK.

Druga istotną sprawą jest przeznaczenie oprawki, ponieważ różne typy narzędzi wymagają różnego sposobu mocowania. Wyróżniamy oprawki:

OPRAWKA ER

Podstawowy system, w którym montaż narzędzia obywa się pośrednio za pomocą tulejki rozprężnej, która wskutek dokręcania nakrętki, zaciska się wokół narzędzia.

Zalety:

- uniwersalny typ zastosowania

- wymienna tulejka pozwala zastosować szeroki wachlarz średnic

- niska cena

Wady:

- niska siła zacisku

- stosunkowo wysoka wartość „bicia” narzędzia

OPRAWKA WELDON

Podstawowy system, w którym montaż narzędzia odbywa się bezpośrednio w otworze mocującym. Za dokręcenie narzędzia odpowiada 1 lub 2 śruby boczne (zależnie od średnicy narzędzia).

Zalety:

- mocna siła zacisku zabezpieczająca bez wysuwaniem się narzędzia

- niska cena

Wady:

- danej średnicy chwytu odpowiada jedna oprawka

- po dłuższej eksploatacji, narzędzie nie pracuje w osi maszyny

- brak możliwości stosowania tulejek redukcyjnych

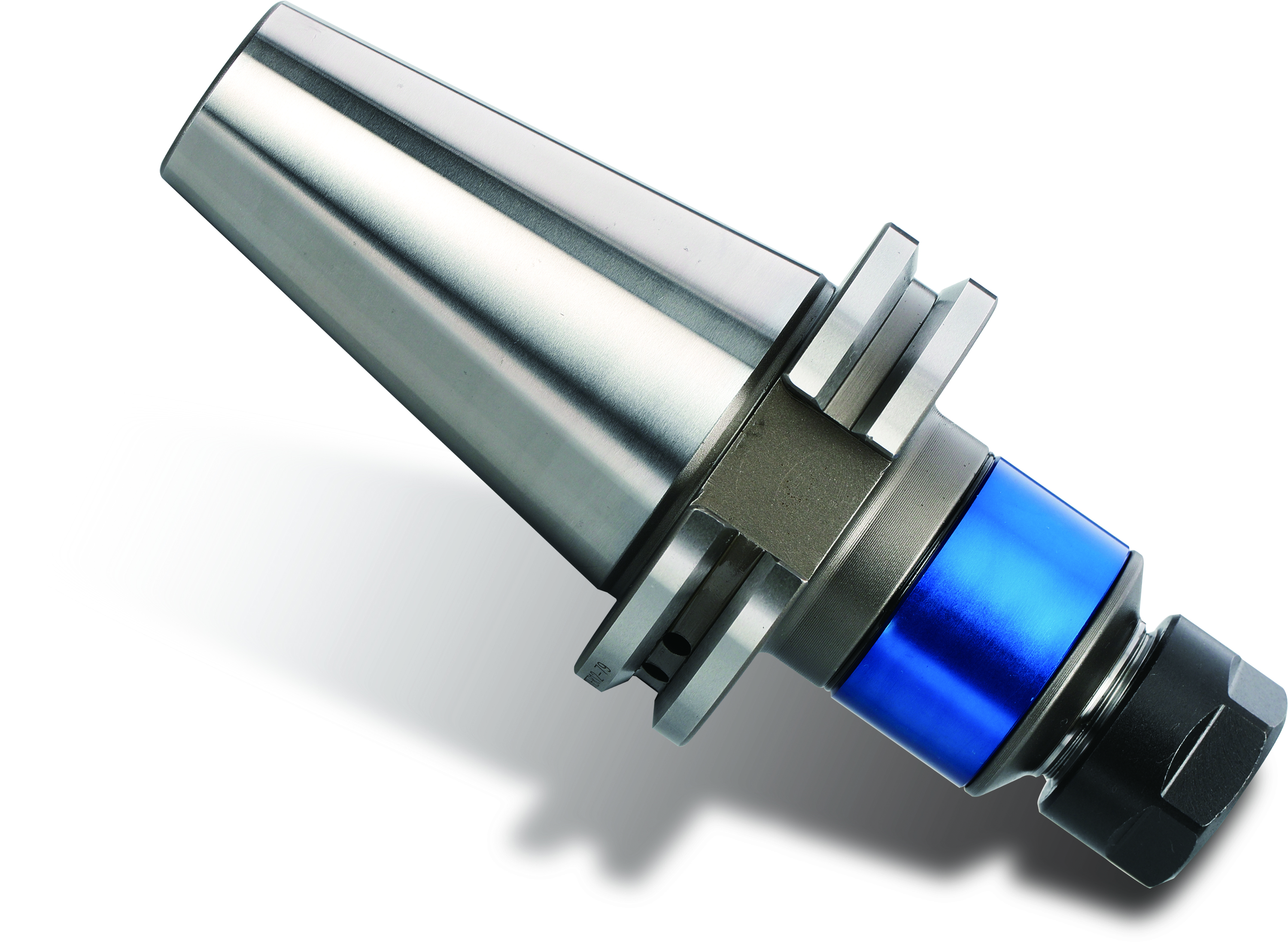

OPRAWKA HYDRAULICZNA

Zaawansowany system mocowania, w którym to narzędzie jest trzymane przez komorę olejową. Jak to działa? Tłok powoduje wzrost ciśnienia płynu w komorze wokół otworu mocującego. Wysokie ciśnienie oddziałuje równomiernie na zacisk 360° wokół chwytu narzędzia. Narzędzia są mocowane z idealną precyzją. Oprawki typu hydraulicznego, posiadają bardzo szeroki wachlarz zastosowania, od wiercenia przez frezowanie do rozwiercania.

Zalety:

- uniwersalne zastosowanie

- bardzo wysoka precyzja pracy

- możliwość zastosowania tulejek redukcyjnych

- wysoka siła zacisku

Wady:

- koszt oprawki

OPRAWKA TERMOKURCZLIWA

Zaawansowany system mocowania, w którym narzędzie jest trzymane dzięki rozszerzalności cieplnej oprawki. Mocowanie narzędzia jest możliwe poprzez rozgrzanie części chwytowej oprawki za pomocą specjalnej maszyny. Następnym procesem jest schłodzenie jej, dzięki czemu dochodzi do skurczu termicznego, a zarazem do zaciśnięcia oprawki wokół narzędzia. Taki sposób mocowania, cechuje się idealną precyzją, ale także dużą uniwersalnością. Niewątpliwą zaletą systemu termokurczliwego jest dostępność długich i smukłych oprawek, które nie występują w innych systemach.

Zalety:

- uniwersalne zastosowanie

- bardzo wysoka precyzja pracy

- wysoka siła zacisku

Wady:

- konieczny zakup maszyny do rozgrzewania oprawek termokurczliwych

- brak możliwości stosowania tulejek redukcyjnych

OPRAWKA O ZWIĘKSZONEJ SILE ZACISKU

Kolejny zaawansowany system mocowania, w którym to narzędzie jest trzymane poprzez zaciśnięcie się łożyska walcowo igiełkowego wokoło narzędzia. System ten cechuje się ogromnymi siłami zacisku, niewystępującymi w innych systemach. Moment zacisku zależny jest od średnicy narzędzia, ale przykładowo dla średnicy Ø32, moment jest równy 3430 Nm. System ten jest zalecany dla narzędzi pracującymi z dużymi posuwami jak i pod dużym obciążeniem.

Zalety:

- uniwersalne zastosowanie

- bardzo duża siła zacisku

- możliwość stosowania tulejek redukcyjnych

Wady:

- koszt oprawki

- niższa precyzja pracy niż oprawki hydrauliczne i termokurczliwe

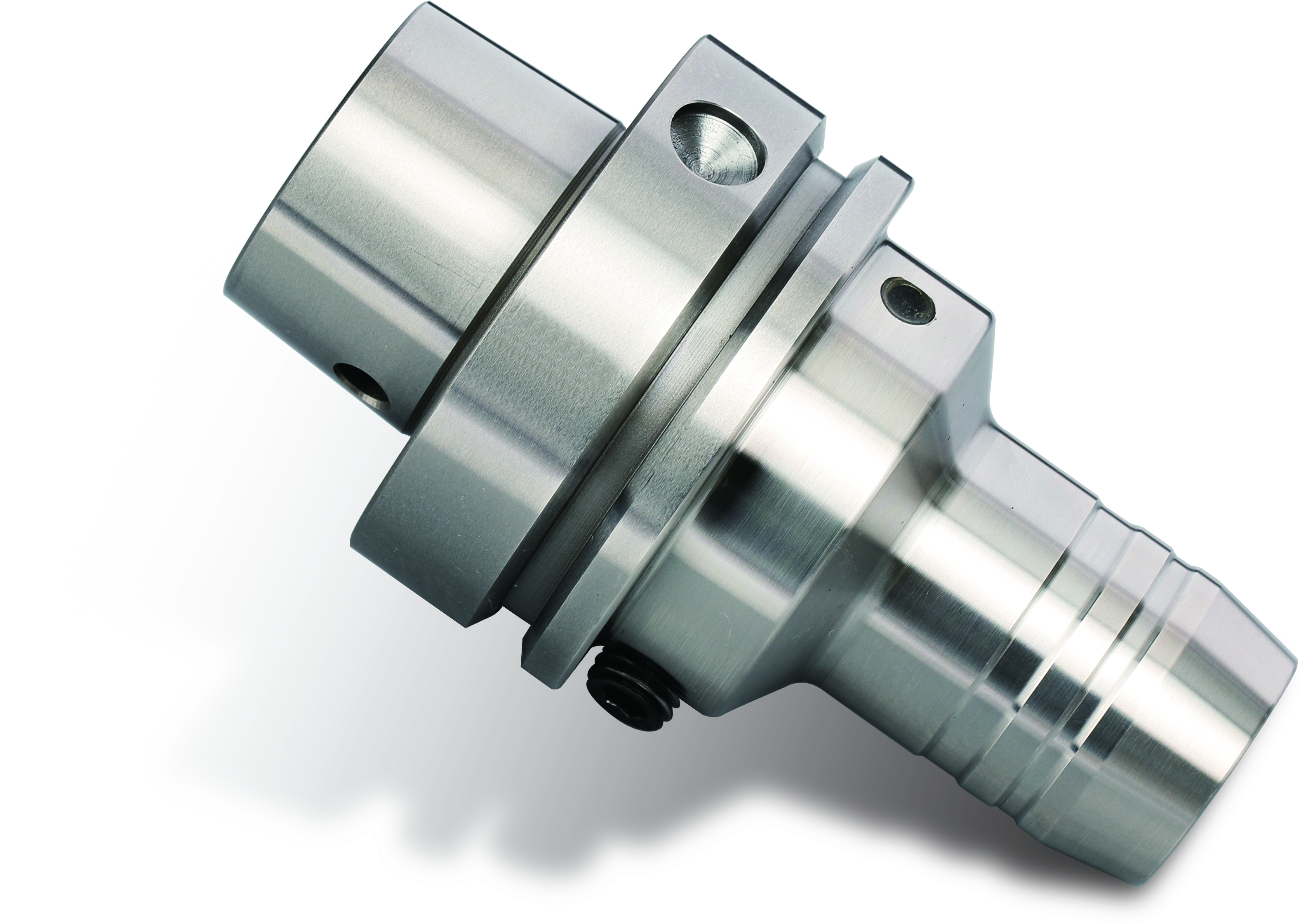

OPRAWKA DO GŁOWIC NASADZANYCH

System służący do mocowania głowic nasadzanych. W którym to głowica jest bazowana na trzpieniu w oprawce, a następnie dokręcana śrubą do gwintowanego otworu. I jest to jedyny system, pozwalający mocować głowice nasadzane.

OPRAWKA DO GWINTOWANIA

System ten dedykowany jest do pracy gwintowników, ponieważ zapewnia on odpowiednią kompensację osiową oraz posiada zabezpieczenie w postaci sprzęgła, które chroni gwintownik podczas zmiany obrotów.

Mocowanie narzędzia może odbywać się w tulejce typu ER lub na adapter szybkozmienny.

Podsumowując, oprawki narzędziowe są nieodłącznym elementem procesu obróbki mechanicznej. Ich zalety, takie jak prostota i wszechstronność, czynią je niezastąpionym narzędziem w każdym warsztacie. Jednakże, jak każde narzędzie, mają swoje ograniczenia i wyzwania, takie jak precyzyjne pozycjonowanie. Mimo to, zrozumienie tych zalet i wad może pomóc operatorom maszyn i inżynierom procesu w pełni wykorzystać potencjał tych niezbędnych komponentów. Mamy nadzieję, że ten artykuł pomógł Ci zrozumieć lepiej te aspekty i będzie pomocny w Twojej codziennej pracy.

W razie dodatkowych pytań zapraszamy do kontaktu

Opracowanie artykułu: