Często zdarza się, że firmy produkcyjne poświęcają wiele wysiłku na wybór najlepszej oprawki narzędziowej do konkretnego zastosowania obróbki skrawaniem. W końcu typ oprawki, zoptymalizowany do danego zadania, może być równie ważny jak jakość oprawki i może znacząco wpłynąć na wyniki procesu obróbki.

Oczywistym jest więc, że aby oprawka narzędziowa działała najlepiej, powinna być w odpowiednim stanie. Oprawki narzędziowe należy okresowo sprawdzać pod kątem zużycia, sprawdzając, czy należy go wymienić, aby zachować wydajność obróbki. I ta odpowiedzialność zazwyczaj spada na operatora.

Niedoświadczeni operatorzy maszyn mogą nie wiedzieć, jak rozpoznać, kiedy komponenty zespołów oprawek narzędziowych z tuleją zaciskową i nakrętką wymagają wymiany, lub co gorsza, mogą nawet nie w pełni rozumieć, jak ważne jest to dla procesu obróbki.

Poniżej przedstawiamy poradnik co należy zwrócić uwagę podczas eksploatacji oprawek narzędziowych

Sprawdzanie zużycia otworu wrzeciona

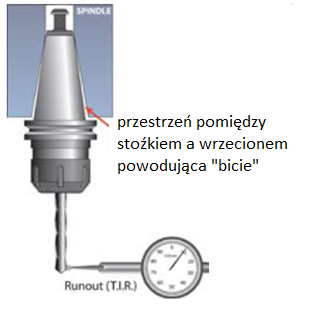

Zużyte wrzeciono może powodować problemy z biciem, które wpływają na dokładność uchwytu i obniżyć jakość obróbki i produktywność. Jeśli uchwyt narzędziowy nie przylega dokładnie do wrzeciona powstaje coś w rodzaju „dzwona”. Problemem jest wtedy zużyte wejście wrzeciona. Należy skontaktować się z serwisem, aby sprawdzić stan zużycia.

Ocena oprawek narzędziowych pod kątem zużycia

Zużyty uchwyt nie zapewni dobrej dokładności i spowoduje, że narzędzia skrawające zaczną się znacznie szybciej zużywać. Zbyt zużyte oprzyrządowanie powoduje słabe wykończenie powierzchni i może uszkodzić wrzeciono. Traci się 10% trwałości narzędzia skrawającego na każdą dziesiątą „bicia” oprawki.

Stan wizualny stożka

Należy sprawdzić stożek pod kątem oznak zużycia lub uszkodzeń w miejscu, w którym oprawka styka się z wrzecionem. Wszelkie problemy ze stożkiem mają bezpośredni wpływ na dokładność obróbki. Jeśli znajdują się jakiekolwiek niedoskonałości na stożku, uchwyt narzędziowy nie powinien być

używany. Jeśli na stożku widoczne jest wyraźne oznaczenie (patrz zdjęcie poniżej) może wystąpić tak zwany „fretting”.

Fretting ma miejsce, gdy dwie stalowe części (uchwyt i wrzeciono) ocierają się o siebie. Spowodowane jest to przez niedoskonałe dopasowanie stożka uchwytu narzędziowego do wrzeciona, tworząc wibracje i ciepło, które rozwija to zjawisko. Widoczne jest to jako małe miedziane zagłębienia lub znaki na stożku. Jest to dowód na to, że uchwyt narzędziowy ulega zużyciu. Łatwo pomylić z rdzą, ale nią nie jest. W przypadku zauważenia takich oznak na oprawce narzędziowej należy ją wymienić.

Nowe oprawki narzędziowe, na których szybko rozwija się „fretting” mogą wskazywać na zbyt zużyte wrzeciono, które wymaga regeneracji.

Bicie powoduje przedwczesne zużycie narzędzia i nadmierne wibracje podczas pracy. Wibracje te mogą powodować słabą jakość powierzchni wykończenia, którego poprawienie może wymagać dodatkowych operacji. Wibracje mogą również powodować gromadzenie się ciepła we wrzecionie i uszkodzić łożyska wrzeciona.

Wyciory wrzeciona to najlepszy sposób zapobiegania gromadzeniu się zanieczyszczeń we wrzecionie

Sworznie zaciągowe – „grzybki”, oraz nakrętki

Aby oprawka narzędziowa była wyważona i aby zapewnić dokładność podczas obróbki, musi mieć wyważoną nakrętkę. Wielu producentów używa nakrętek łożyskowych w swoich tulejach zaciskowych. Ponieważ jednak nakrętki łożyskowe mają ruchome części są trudne do utrzymania w odpowiednim wyważeniu co powoduje, że są podatne na zatarcia.

Odpowiednie „grzybki” są wyważone i zapewniają o 75% lepsze trzymanie chwytu narzędzia, zapewniając większą dokładność i sztywność, która jest niezbędna podczas obróbki pod obciążeniami bocznymi. Ponieważ są wyważone i sztywniejsze, znacznie wydłużają żywotność narzędzia.

Przetarcia na końcu trzpienia, który albo nie jest odpowiedni dla chwytaka wrzeciona maszyny lub chwytak jest uszkodzony.

Konserwacja zapobiegawcza

Aby zapewnić ogólną wydajność oprawki narzędziowej, gniazda tulei zaciskowej, tulei zaciskowej i nakrętki należy zadbać o czystość tych elementów. Ważne jest, aby pamiętać, że te komponenty są produkowane tak, aby działały w granicach tolerancji „tysięcznych” (0,001mm)

Wszelkie zabrudzenia, kurz, olej, wióry lub inne zanieczyszczenia pozostawione na wrzecionie, stożku, kołnierzu, tulei zaciskowej, kieszeni tulei zaciskowej lub pod nakrętka mogą powodować dodatkowe „bicie” prowadząc do przedwczesnego zużycia narzędzia skrawającego, oprawki narzędziowej i stożka wrzeciona.

Środek czyszczący rozpuszczający olej może być użyty do usunięcia wszelkich pozostałości chłodziwa z powierzchni uchwytu narzędziowego i wrzeciona. Niepylące ściereczki lub ręczniki papierowe z lekko penetrującym olejem i ręczne narzędzia do wycierania najlepiej sprawdzają się w czyszczeniu powierzchni gniazda wrzeciona

Czyste oprawki to większa dokładność obrobionej powierzchni:

• Mniej wyrobów niezgodnych (braków)

• Większa żywotność narzędzi

• Zabezpieczenie wrzeciona maszyny

• Większa dokładność i bezpieczeństwo procesu obróbki

• Ograniczenie bicia promieniowego zamocowanego narzędzia

Sprawdzanie „bicia”

Regularne sprawdzanie na stole montażowym zespołów oprawek narzędziowych i nakrętek za pomocą trzpienia pomiarowego szybko zidentyfikować dowolny „bicie” w tej kwestii.

Podsumowanie

Najbardziej opłacalny sposób na wzrost produktywności maszyn CNC, skrócenie czasu przestojów i zmniejszenie ilość odpadów produkcyjnych to właściwa pielęgnacja oraz użytkowanie oprawek narzędziowych. Oprawki narzędziowe stanowią zaledwie 2% kosztów produkcji, ale mają duży wpływ na produktywność i zwrot z inwestycji. Tuleje zaciskowe i oprawki narzędziowe są wykonane z metalu, a jeśli nie są zadbane, rdzewieją i pękają. Jeśli zużyta oprawka będzie pracować w nowym wrzecionie dobrej jakości to może spowodować przedwczesną awarię.

Zatem warto zastosować kilka powyższych wskazówek aby uchronić się przed dodatkowymi kosztami.

W razie dodatkowych pytań zapraszamy do kontaktu

Opracowanie artykułu: