Od lat mówimy o prędkości skrawania jak o parametrze pozwalającym zwiększyć produktywność. Ileż to razy nie widzieliśmy reklamy "zwiększ prędkość o 20%". I tak, wszyscy jesteśmy temu winni.

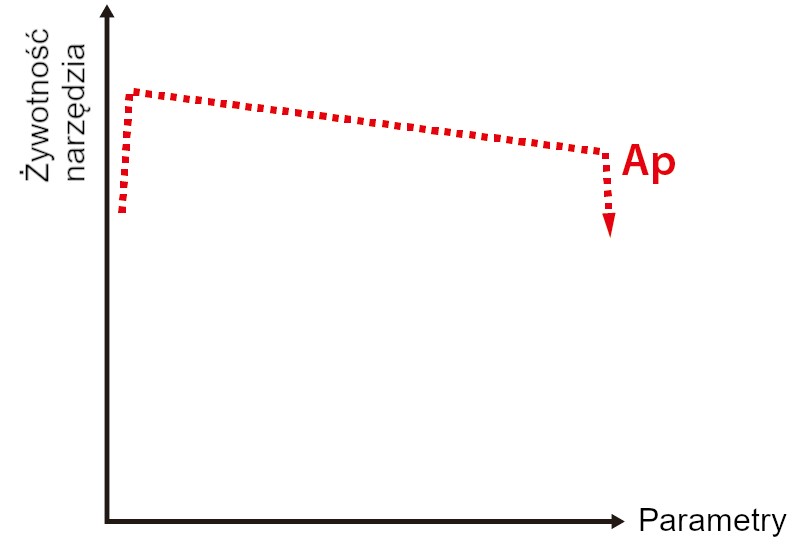

Przyjrzyjmy się parametrom skrawania, które mają wpływ na trwałość narzędzia. Zacznijmy od głębokości skrawania (Ap). Dopóki pozostajemy w granicach parametrów roboczych dla danej geometrii płytki, zmiana głębokości skrawania ma niewielki wpływ na trwałość narzędzia. Tylko wtedy, gdy głębokość skrawania jest zbyt mała, gdy po prostu nie skrawamy materiału, co powoduje tarcie i utwardzanie powierzchni lub gdy głębokość skrawania jest zbyt duża, gdy przekraczamy wytrzymałość na zginanie materiału narzędzia skrawającego, powodując pęknięcie, mamy wpływ na trwałość narzędzia. Wyzwanie polega na tym, że głębokość skrawania w większości przypadków jest podyktowana przez element i zamocowanie.

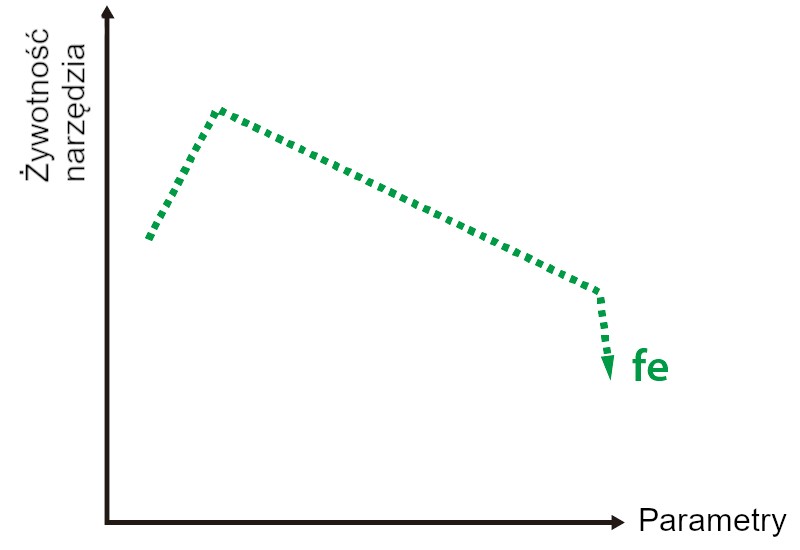

Drugim parametrem jest posuw. Zbyt mały posuw powoduje problemy z kontrolą wióra. Również gdy obszar wióra (głębokość skrawania razy posuw) jest zbyt mały, mamy problemy z odprowadzaniem ciepła, czyli z usuwaniem ciepła ze strefy skrawania. Powoduje to zwiększone zużycie, takie jak zużycie powierzchni bocznej, tworzenie krateru i karbu. Jeśli posuw jest zbyt duży, pojawia się ten sam problem, co w przypadku zbyt dużej głębokości skrawania – pękniecie narzędzia. Pomiędzy tymi dwoma ekstremami, obniżenie trwałości narzędzia przy zwiększeniu posuwu jest stosunkowo niewielkie.

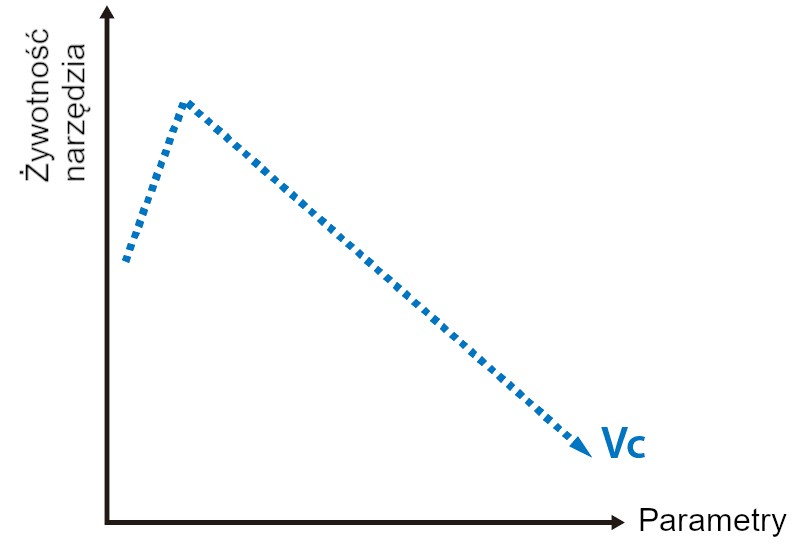

Ostatnim parametrem jest prędkość, która odgrywa bardzo ważną rolę w skrawaniu metali, generując niezbędną temperaturę w strefie skrawania. Jeżeli prędkość jest zbyt mała, to po prostu próbujemy ciąć coś, co jest trudniejsze niż powinno, ponieważ nie uzyskujemy pożądanego stanu bliskiego uplastycznienia lub uplastycznienia materiału. Wiemy również, że jeśli prędkość będzie zbyt duża, nastąpi znaczne skrócenie trwałości narzędzia.

Ostatnim parametrem jest prędkość, która odgrywa bardzo ważną rolę w skrawaniu metali, generując niezbędną temperaturę w strefie skrawania. Jeżeli prędkość jest zbyt mała, to po prostu próbujemy ciąć coś, co jest trudniejsze niż powinno, ponieważ nie uzyskujemy pożądanego stanu bliskiego uplastycznienia lub uplastycznienia materiału. Wiemy również, że jeśli prędkość będzie zbyt duża, nastąpi znaczne skrócenie trwałości narzędzia.

Idealne parametry zaczynają się od odpowiedniej prędkości (nie za wolnej i nie za szybkiej), aby wytworzyć właściwą temperaturę w strefie skrawania. Następnie ustalamy posuw, aby uzyskać obszar wióra, który jest wystarczająco duży dla pożądanego odprowadzania ciepła i uzyskania kontroli wióra. Posuw to miejsce, w którym możemy zrównoważyć produktywność i trwałość narzędzia.

Tych i wielu innych koncepcji uczymy w naszym TechCenter w Charlotte, NC.

Napisane przez kierownika produktu ds. narzędzi wymiennych

Jeśli masz pytania dotyczące poprawy wydajności obróbki , skontaktuj się z nami w każdej chwili: kontakt