Informacje dostarczone przez:

Global Industry Project Manager - Aerospace, Power Generation and Medical

Tytan jest czystym pierwiastkiem, który po połączeniu z różnymi metalami lub materiałami chemicznymi staje się stopem tytanu, z którym można się spotkać w warsztatach mechanicznych. Stopy tytanu charakteryzują się bardzo wysoką wytrzymałością na rozciąganie i odpornością, nawet w ekstremalnych temperaturach. Ze względu na niewielki ciężar właściwy i niezwykłą odporność na korozję, stopy tytanu stały się bardzo popularne w szerokiej gamie zastosowań i części. Jednak wysokie koszty surowców i przetwarzania często ograniczają zastosowanie stopów tytanu do drogich zastosowań wojskowych, samolotów komercyjnych, statków kosmicznych i różnych komponentów energetycznych. Niektóre znane produkty cywilne wykonane ze stopów tytanu to wysokowydajne rowery, urządzenia medyczne, biżuteria i inne wysoko obciążone elementy, w tym korbowody do wysokiej klasy samochodów sportowych, sprzęt sportowy i elektronika.

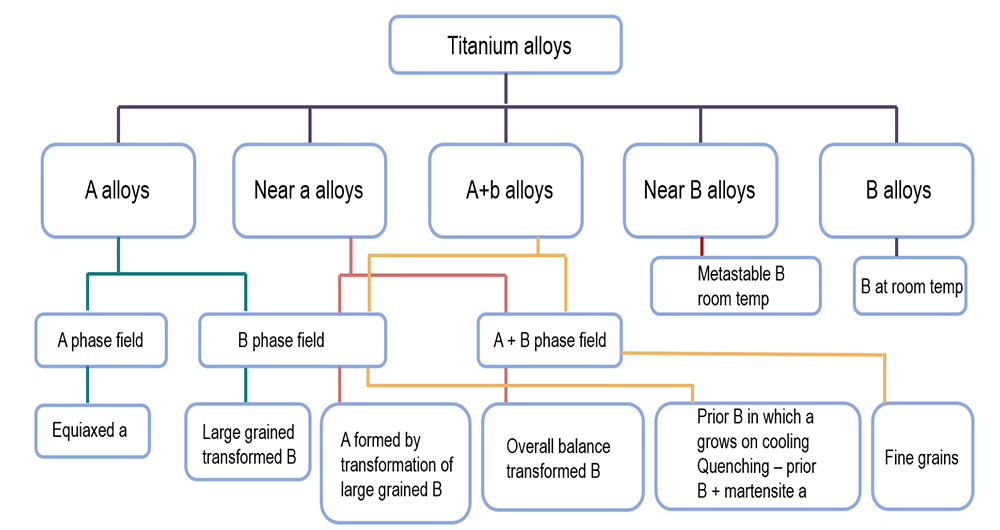

Istnieje sześć rodzajów stopów tytanu: Czysty tytan, stop Alpha - (nie nadaje się do obróbki cieplnej), stop Near Alpha, stop Beta, stop Near Beta oraz stop Alpha-Beta. Spośród tych stopów, najbardziej popularny w przemyśle lotniczym jest stop Alpha-Beta - konkretnie typ Ti-6AI-4V (określany również jako Ti 6-4 i Grade 5).

Tak jak Ti-6AI-4V jest najpopularniejszym stopem tytanu dla przemysłu lotniczego, jest to również najczęściej używany stop dla wszystkich zastosowań tytanu. Ti-6Al-4V ma skład chemiczny 6% aluminium, 4% wanadu i 0,25% żelaza (max). Korzyści z tego gatunku obejmują fakt, że jest możliwa jego obróbka cieplna. Ti-6AI-4V jest również doskonałym połączeniem wytrzymałości, odporności na korozję, spawalności i łatwości wytwarzania.

Komponenty tytanowe są obrabiane w stanie kutym lub w postaci litych bloków, które często wymagają usunięcia do 90% masy przedmiotu obrabianego. Wysoka reaktywność chemiczna stopów tytanu powoduje, że wióry spawają się do narzędzia, a niska przewodność cieplna tych materiałów nie pozwala na odprowadzenie ciepła wytworzonego podczas obróbki z krawędzi narzędzia do części. Powoduje to powstawanie wysokich temperatur na krawędzi skrawającej narzędzia, co może prowadzić do szybkiego zużycia narzędzia. Dodatkowo, nadmierne prędkości skrawania powodują reakcję chemiczną pomiędzy wiórem a materiałem narzędzia skrawającego, co może powodować nagłe wykruszenia lub pęknięcia płytek i narzędzi monolitycznych.

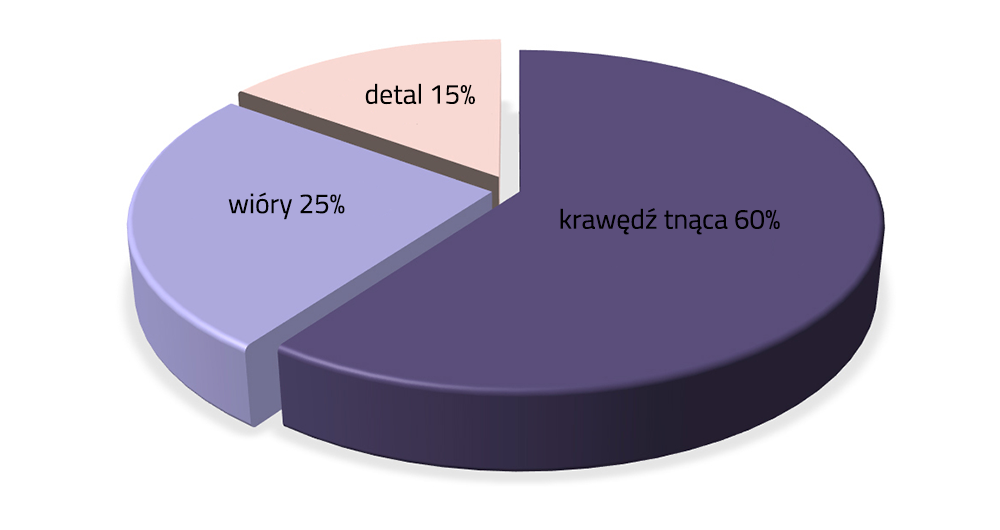

Istotnym wyzwaniem przy obróbce tytanu jest fakt, że tylko 25% generowanego ciepła jest uwalniane wraz z wiórem. Oznacza to, że pozostałe ciepło generowane podczas cyklu obróbki jest przekazywane albo do części albo do narzędzia skrawającego. Zazwyczaj celem jest, aby nie więcej niż 10-15% wytworzonego ciepła było przekazywane do przedmiotu obrabianego, co oznacza, że narzędzie skrawające musi pochłonąć aż 60% do 65% wytworzonego ciepła. Jest to główna przyczyna zmniejszonej trwałości narzędzi skrawających używanych do obróbki stopów tytanu w porównaniu do innych materiałów, takich jak stale i stale nierdzewne.

WYMIANA CIEPŁA W OBRÓBCE TYTANU

Powszechnym rozwiązaniem problemu ciepła przy obróbce stopów tytanu jest zastosowanie chłodziwa pod wysokim ciśnieniem w celu zmniejszenia generowanego ciepła. Alternatywną metodą ograniczania ciepła jest zastosowanie kriogeniki. Chociaż ta metoda jest dostępna od jakiegoś czasu, kriogenika wiąże się z bardzo wysokimi kosztami wejścia. Unowocześnienie typowej frezarki o kriogenikę może kosztować nawet 60 000 USD, więc jest to proces, którego właściciele zakładów nie stosują bez konieczności.

Powszechnym rozwiązaniem problemu ciepła przy obróbce stopów tytanu jest zastosowanie chłodziwa pod wysokim ciśnieniem w celu zmniejszenia generowanego ciepła. Alternatywną metodą ograniczania ciepła jest zastosowanie kriogeniki. Chociaż ta metoda jest dostępna od jakiegoś czasu, kriogenika wiąże się z bardzo wysokimi kosztami wejścia. Unowocześnienie typowej frezarki o kriogenikę może kosztować nawet 60 000 USD, więc jest to proces, którego właściciele zakładów nie stosują bez konieczności.

Firma YG-1 opracowała całą gamę narzędzi skrawających dostosowanych do obróbki stopów tytanu. W przypadku frezów pełno-węglikowych o wysokiej wydajności, YG-1 oferuje szeroki wybór pomiędzy frezami V7 Plus 4-piórowymi & TitaNox Power, TitaNox Power z=5, V7 Plus z=6 i 7-piórowymi specjalnymi frezami zaprojektowanymi specjalnie do frezowania stopów tytanu. Te grupy frezów zawierają kombinację unikalnych geometrii, powłok i przygotowania krawędzi do obróbki stopów tytanu. Zaprojektowane są do pracy z konwencjonalnymi lub szybkimi technikami obróbki i mogą pracować w zakresie 160-500 SFM (55-160 m/min) i 20 -120 IPM (500-3000 mm/min) w zależności od zastosowania i głębokości skrawania. Najnowszym produktem firmy YG-1 do frezowania stopów tytanu jest uniwersalna 5-piórowa konstrukcja TitaNox Power HPC ( red.jeszcze niedostępny w Europie).

YG-1 oferuje również 4-, 5-, 6-, 8- i 10-piórowe frezy czołowe Tank-Power HSS-PM przeznaczone do frezowania stopów tytanu. Dodatkowo, YG-1 oferuje szeroki wachlarz możliwości projektowania i produkcji specjalnych frezów do każdego materiału, w tym stopów tytanu. YG-1 opracowała Dream Drills Titanium ( red. jeszcze niedostępne w Europie) do wykonywania otworów z unikalną geometrią, gatunkiem węglika i powłoką PVD specjalnie do wiercenia stopów tytanu.

Wiertła Dream Drills Titanium

Do gwintowania, YG-1 oferuje YG Tap TiNi - kompletną linię gwintowników HSS-PM zaprojektowanych do gwintowania otworów przelotowych i nieprzelotowych w stopach tytanu i niklu.

YG Tap TiNi

Zespół YG-1 Aerospace, w tym Dr. Abdelatif Atarsia (Industry project manager - Aerospace & Composite Assembly), Pan Matthieu Guillon (Key Account Manager EMEA - Aerospace), Pan Kevin McCall (Industry Project Manager North America - Aerospace, Power Generation and Medical) oraz Pan Yair Bruhis (Industry project manager Aerospace, Power Generation and Medical), jest gotowy do wspierania Państwa we wszystkich możliwościach związanych z przemysłem lotniczym i kosmicznym oraz zastosowaniach stopów tytanu w każdej branży.

Jeżeli macie dalsze pytania, jesteśmy do Waszej dyspozycji kontakt