Warunki obróbki i zastosowanie. Płytki skrawające

Wybór odpowiedniej płytki skrawającej do operacji toczenia jest ważne. Prawidłowa płytka skrawająca zapewnia ogólną efektywność obróbki.

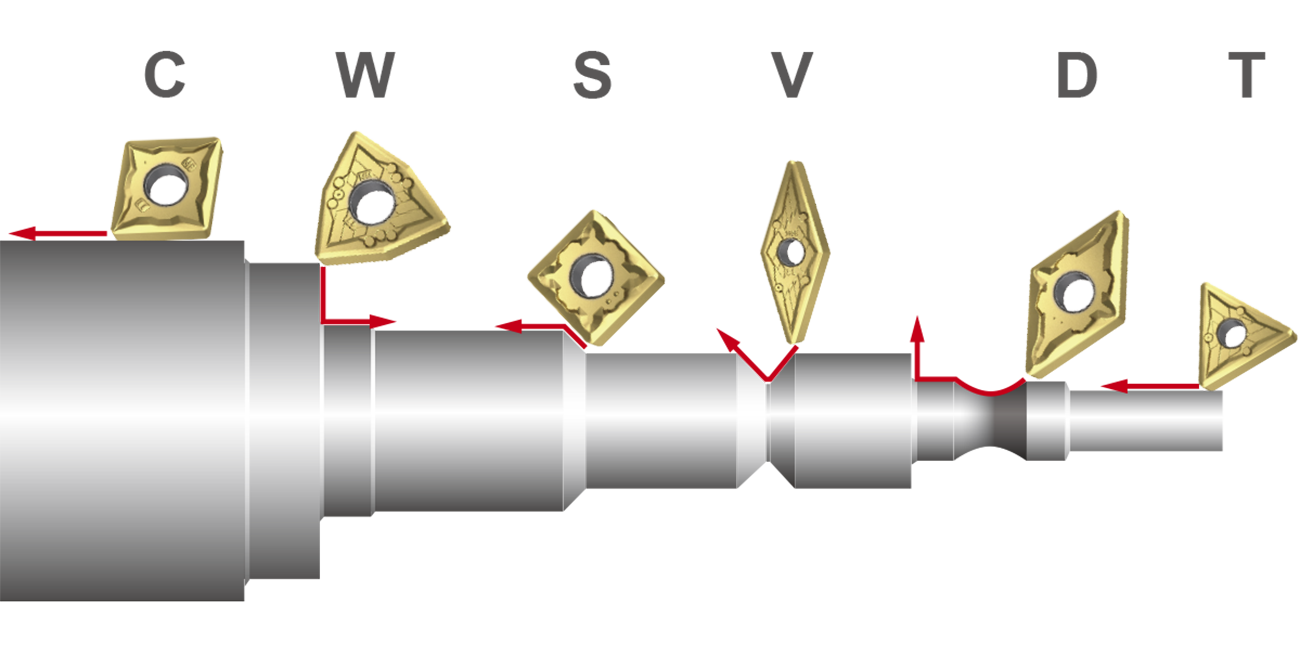

W operacjach toczenia pierwszą rzeczą o której musimy zdecydować to kształt płytki w taki sposób aby narzędzie było w stanie odtworzyć kształty obrabianego elementu, ponieważ płytka jest punktem kontaktu narzędzia z elementem obrabianym.

Moc maszyny, jej dynamika oraz stabilność mocowania wpłynie na to, jaki wybierzemy gatunek węglika, łamacz, głębokość skrawania i posuw.

Skuteczność jakiejkolwiek obróbki zależy od układu maszyna – przedmiot – narzędzie szczególnie w tych wypadkach, gdy sam przedmiot jest mało sztywny, a narzędzie musi pracować na dużym wysięgu żeby dotrzeć do strefy podlegającej obróbce. Odkształcanie detalu, narzędzia i uchwytu zawsze ma miejsce i nie ma możliwości aby je całkowicie wyeliminować. Odkształcenia te przeważnie są tak minimalne że nie bierzemy ich pod uwagę bo nie mają wpływu na obróbkę. Zjawisko to zauważamy w sytuacjach gdy brak sztywności objawia się jako drżenie lub błędy wymiarów. Dlatego trzeba poświęcić uwagę na zadbanie o możliwie najlepszą sztywność naszej obróbki. Jest to szczególnie ważne w operacjach zgrubnych i obróbce przerywanej.

Rozważania przy doborze płytki

• Moc maszyny i kierunek siły skrawania.

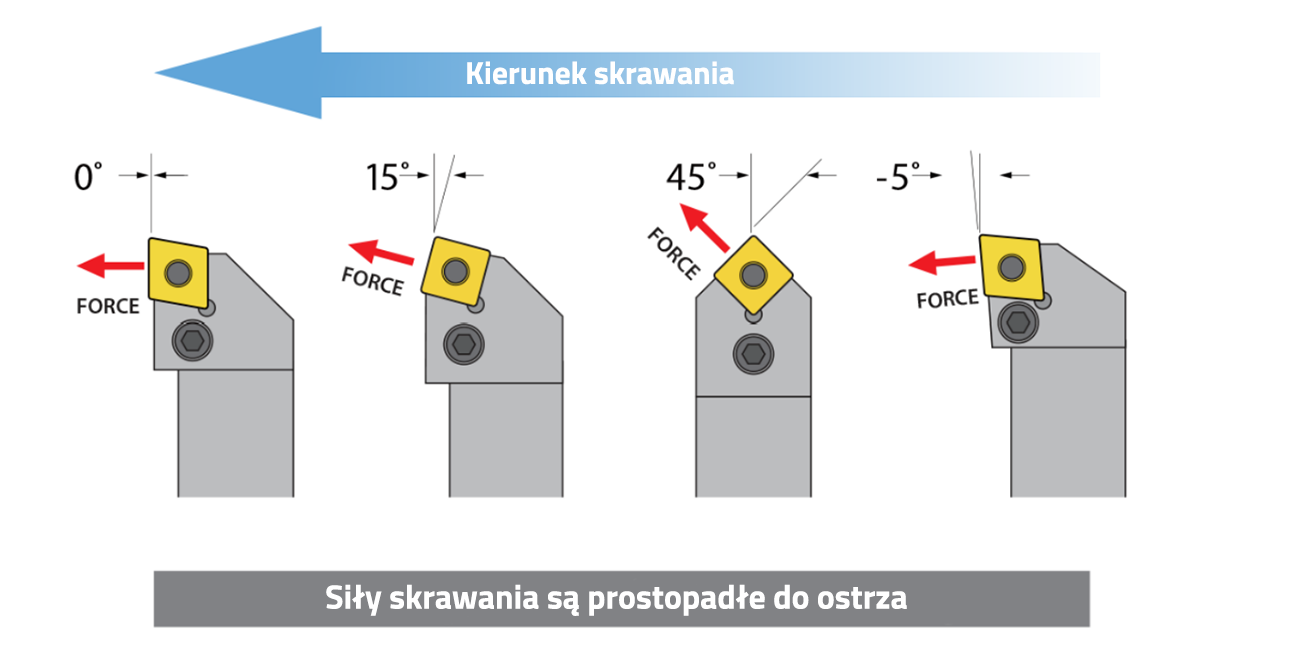

Kąt przystawienia oraz kąt naroża płytki decydują o odporności płytki, grubości wióra i kierunku siły skrawania. Kształt płytki dobieramy do profilu obrabianego elementu, operacji i długości przedmiotu obrabianego. Ilość naroży płytki wpływa na ekonomikę obróbki.

• Wybór noża

Wybór odpowiedniego noża połączony z odpowiednim kształtem pytki i jej geometrią wpłynie istotnie na wydajność i trwałość płytki w danej operacji.

• Generalnie płytki z dużymi kątami naroża zapewniają wyższą sztywność. Dlatego kształt płytki jest pierwszą rzeczą do rozważenia. Na przykład CNMG 80⁰ jest mocniejszą płytką niż DNMG 55⁰. Jednak musimy wziąć pod uwagę kształt przedmiotu obrabianego i obciążenie generowane daną płytką, będą przypadki gdy do podobnych operacji wybierzemy inną płytkę. Sztywno mocowany stabilny przedmiot na mocnej maszynie będziemy obrabiali inaczej niż długi wiotki wałek na maszynie o średniej sztywności i mocy.

• Wybór gatunku węglika.

W zależności od obrabianego materiału i zakładanej prędkości skrawania zdecydujemy się na węglik, ceramikę, CBN lub PCD. O gatunku węglika decyduje obrabiany materiał i sztywność obrabiarki. Do obróbki ciągłej będziemy stosować twarde gatunki węglika o wysokiej odporności na ścieranie, do obróbki przerywanej lub na mało stywnych maszynach zastosujemy gatunki o większej ciągliwości, odporne na uderzenia.

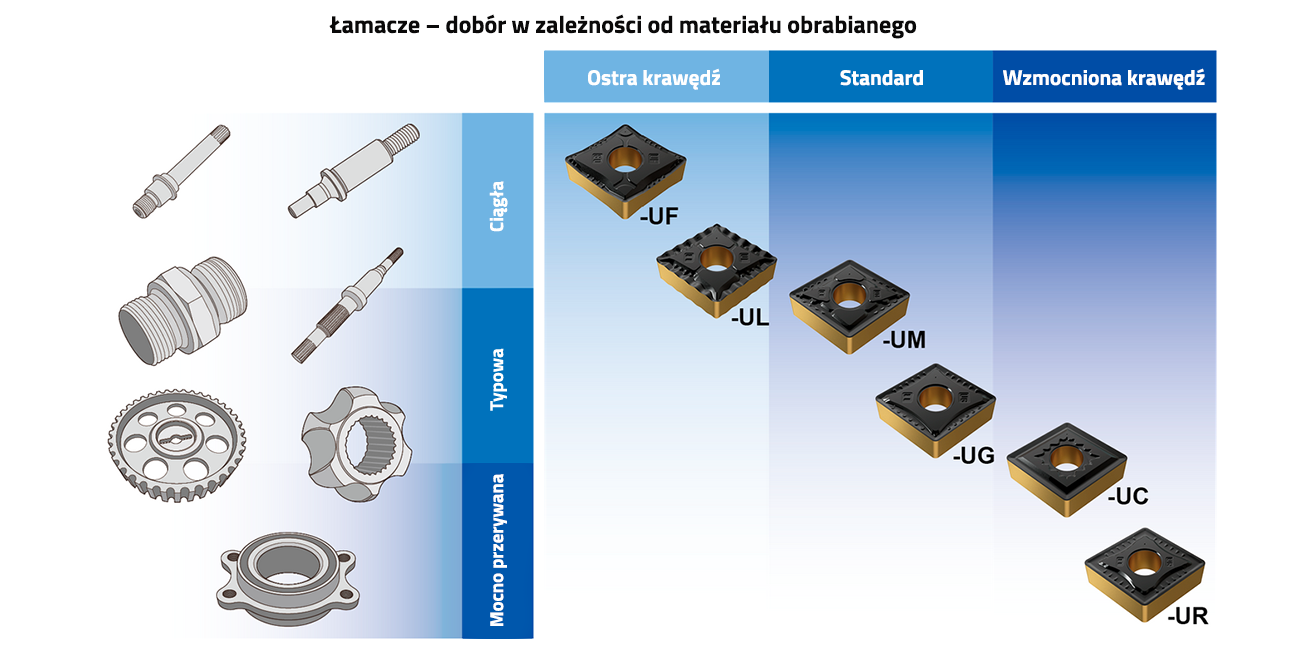

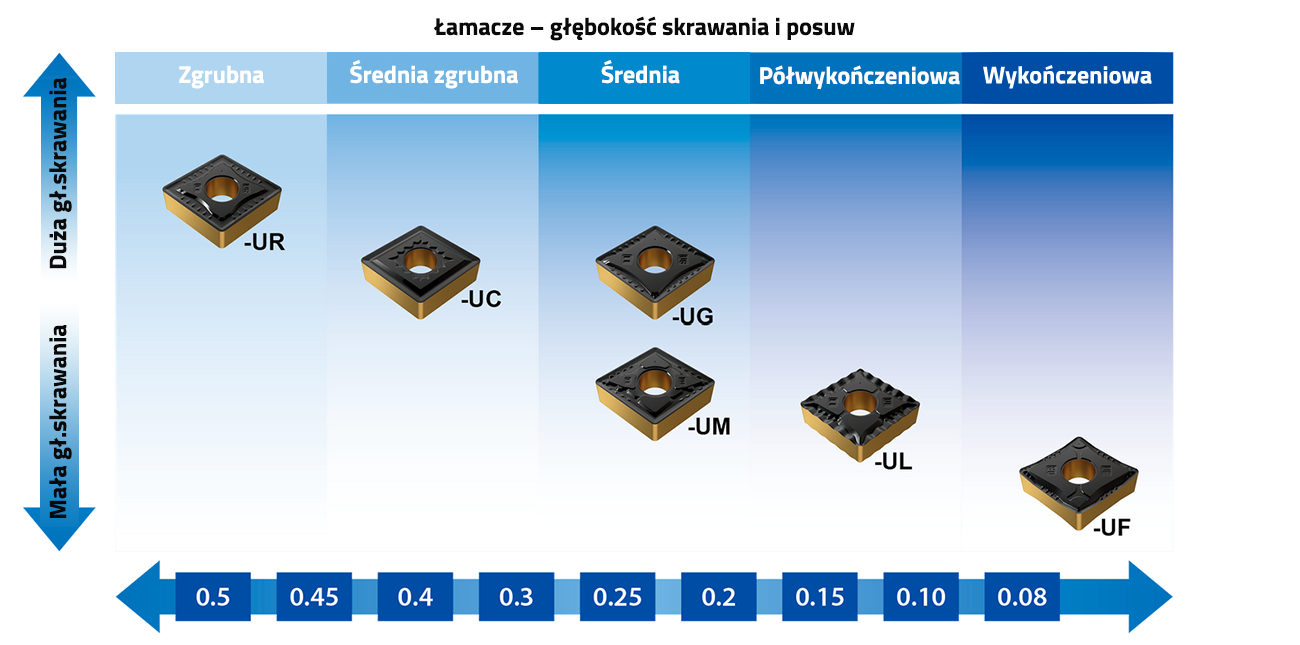

• Geometria łamacza

W skrócie, łamacz to kształt wykonany w płytce w taki sposób, żeby zwijanie wióra doprowadziło do jego złamania. Kontrola wióra to funkcja następujących czynników: materiał obrabiany i jego obrabialność, szybkość skrawania, posuw, przekrój wióra, geometria trzonka, promień naroża płytki jej geometria.

• Promień naroża

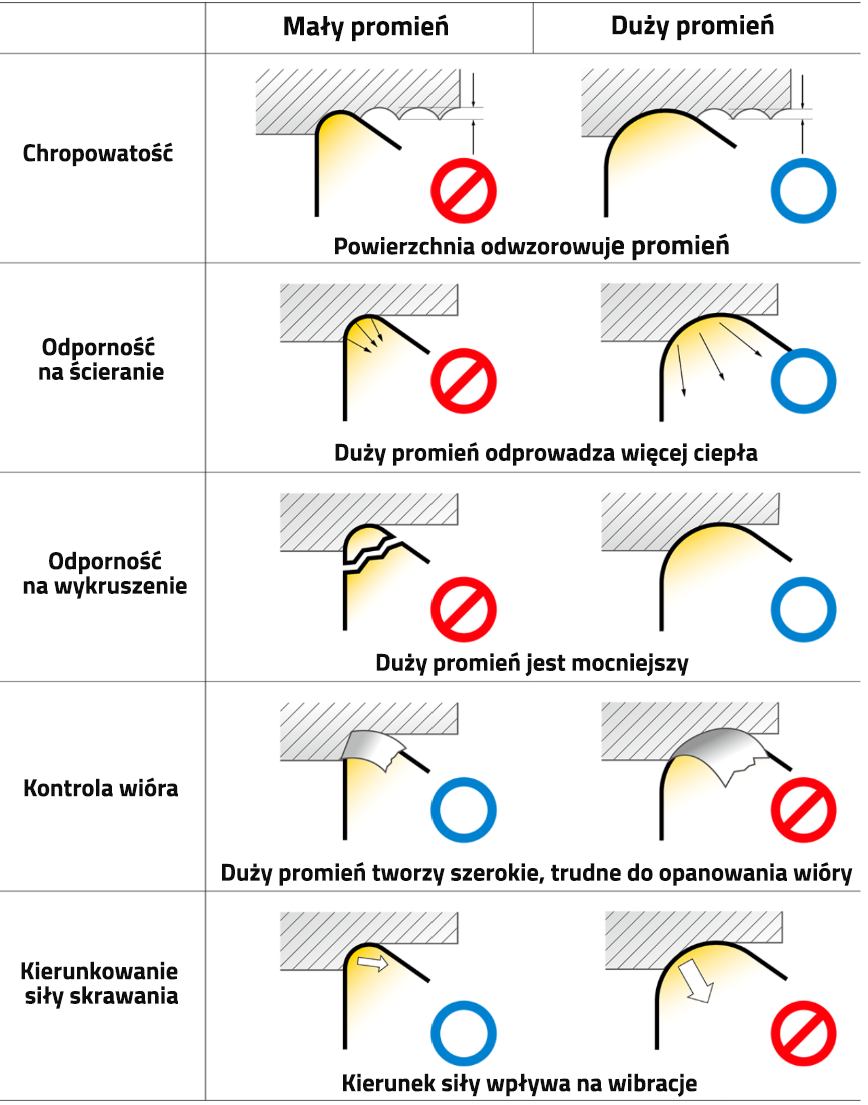

Promień ten bezpośrednia przekłada się na uzyskiwaną chropowatość, odporność na wykruszenia, kontrolę wióra i kierunek siły skrawania.

Jeżeli macie dalsze pytania, jesteśmy do Waszej dyspozycji kontakt